Il cuore della nostra Start-Up è l’innovazione. Brevetti

Nonostante la giovane età della nostra azienda, abbiamo brevettato diverse soluzioni tecniche elencate di seguito.

Qualora si vogliano più informazioni sui seguenti brevetti potete contattarci tramite la scheda “contatti” o all’indirizzo info@stacmol.it, saremo lieti di darvi eventuali informazioni previa firma di un accordo di non divulgazione.

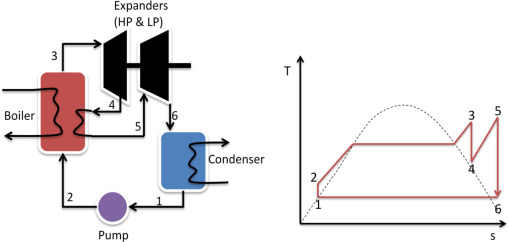

Impianto di piccola taglia per la produzione di energia elettrica basato su ciclo Rankine a fluido organico ad alta efficienza

L’impianto in oggetto è in grado di produrre energia elettrica a partire da fonti termiche di bassa qualità. Ci si propone in particolare di ottimizzare l’uso di combustibile a bordo di piccole imbarcazioni, tuttavia può essere utilizzato anche per applicazioni stazionarie ad uso civile o collegato a fonti rinnovabili o recupero di cascami termici. L’energia termica in eccesso è resa disponibile per un eventuale uso civile.

Gli impianti ORC sono utilizzati da decenni e la tecnologia è nota, tuttavia nella fattispecie l’utilizzo di alcuni elementi progettati ad hoc costituenti l’impianto, nonché l’implementazione di un sistema elettronico in grado di ottimizzare il funzionamento dell’impianto in maniera automatica, rendono la soluzione proposta dalla StacMol più efficiente delle applicazioni attualmente in commercio. Questo brevetto è la nostra attività principale.

Macchina CNC multitesta

La macchina CNC multitesta in oggetto ha a disposizione due teste che alloggiano 3 diversi tipi di tecnologia. Sulla prima testa è presente un mandrino con cambio automatico utensile, adatto per lavorazioni di fresatura su legno, marmo, alluminio, materiali plastici. Sulla seconda testa è presente l’alloggiamento per una sorgente plasma o fibra.

I due sistemi di lavorazione sono coadiuvati da una terza tecnologia disponibile, un sistema di scansione 3D. E’ possibile infatti effettuare scansioni 3D sulla stessa macchina attraverso l’uso di un sensore laser.

Tutte le tecnologie sono integrate sulla stessa elettronica. I vantaggi sono notevoli, di seguito qualche esempio tangibile. E’ possibile per esempio replicare manufatti datati come vecchi portoni in legno, o bassorilievi, effettuando una scansione 3d e opportunamente elaborare un percorso utensile adeguato per riprodurlo con la testa fresante.

Si può scansionare una superficie in marmo per individuare eventuali problemi di planarità, e effettuare incisioni su di esso seguendo con precisione il profilo non planare. E’ possibile effettuare lavorazioni di taglio plasma su lamiere ferrose o alluminio, in maniera estremamente rapida, e poi andare a riprendere la lavorazione con fresatura su superfici o perimetri di interesse (ripresa fori, spianature di superfici laterali ecc).

La macchina prototipale è stata realizzata ed è funzionante e disponibile per eventuale visione presso il nostro laboratorio.

Testa per taglio ad acqua a 5 assi

Il taglio ad acqua è una tecnologia ad uso industriale utilizzata per tagliare una grande varietà di materiali per mezzo di acqua ad alta pressione, con eventuale uso di abrasivo. Quando è necessario tagliare materiali con angoli inclinati rispetto alla superficie del pezzo è necessario usare teste di taglio multiasse. Questo comporta l’uso di teste rotanti, con relative difficoltà costruttive e progettuali come: necessità di passaggio tubi a alta pressione e cavi (cablaggi e tubi aria/abrasivo), rigidezza strutturale, leggerezza del sistema, facilità di manutenzione, sicurezza.

Il progetto che proponiamo elimina i vincoli e problemi enunciati. Abbiamo riprogettato in maniera semplificata la testa e migliorato le condizioni operative e di sicurezza, diminuendo i rischi di rottura e andando ad aumentare l’angolo di inclinazione raggiungibile dalla testa di taglio, permettendo una rotazione della testa a 360 gradi su due assi.

Per prima cosa abbiamo progettato la testa dal punto di vista cinematico, attraverso il metodo del TCP (tool center point). Con questo metodo, qualsiasi sia l’angolo di inclinazione richiesto, il punto di contatto del taglio non varia ma varia solo la sua inclinazione.

Successivamente abbiamo minimizzato il peso del sistema mediante l’uso di materiali leggeri ed effettuato un’analisi FEM. Abbiamo fatto delle ipotesi relative al calcolo delle forze di taglio in gioco e relative forze di propulsione del fluido in base alla nostra esperienza.

Dopo l’analisi FEM abbiamo effettuato un’ottimizzazione topologica per minimizzare le masse del sistema e rendere realizzabili i componenti richiesti mediante additive manufacturing.

In fine abbiamo individuato dei componenti commerciali per ottenere assi rotanti con passaggio cavi adeguato richiesto dalla condizione di lavoro.